虹科案例 | 风电机组的预测性维护应该如何进行?

-e1670980506110.jpg)

一、应用背景

风能是最重要的清洁能源之一,大力发展风电等清洁能源是实现国家可持续发展战略的必然选择。发展风电、光伏等新能源的高效运维技术已成为当前电力系统面临的重要问题之一。在风电机组单机容量较大、机组整体结构越来越复杂、各部件之间的耦合也愈加紧密的情况下,风电机组出现故障的概率也会增加。

二、关键过程与难题

1. 风力发电是一个将机械能转化为电能的过程,这个反向的过程有许多产生振动的旋转部件,长时间的损耗可能会导致失效。如果是事后维护或者定期维护,会因为维修难度大、维修费用高、损失的电能昂贵等问题增加成本。

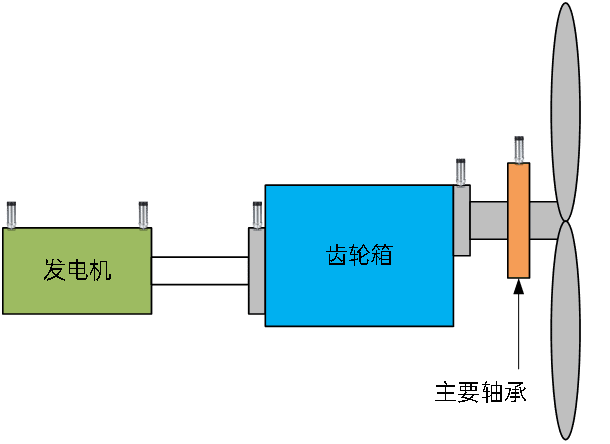

2. 在风电机组中,传动轴系、叶轮、发电机、齿轮箱产生的故障是造成机组停机的主要因素,并且这些设备通常在无人值守环境下工作,因此对故障振动诊断监测系统的要求比较高。此外,由于风电场分布在偏远地区,硬件的通信性能也面临较大挑战。

-768x327.jpg)

虹科预测性维护方案具有高安全性、高可靠性、全自动诊断系统的优势,广泛应用于各种旋转设备的故障诊断。虹科预测性维护方案包括 Accel 310高分辨率无线振动系统,用户能够实现每小时或每日诊断监控机器状态。借助先进的人工智能和世界上最大的机器状态数据库,在可靠的全自动诊断平台支持下,用户可以准确获取故障问题和优先维护建议,并通过预测门户网站查看资产、工厂和企业的健康评分。

四、案例分析

(1)三轴振动+温度传感器

风电机组中传动轴系、叶轮、发电机、齿轮箱是造成机组故障和停机的主要部件,国内某风电集团在关键部件故障诊断中安装了虹科Accel 310无线振动传感器,不仅可同时对轴向、径向、切向三个方向上的振动进行监测,也可以监测设备温度,实现温振一体化测量。

(2)高量程的振动频率

风电机组主要轴承和转轴的速度大约为30-60rpm,这也是齿轮箱输入轴的旋转速度,旋转频率范围是0.5-1Hz的情况应采用低频加速度振动传感器;而齿轮箱的中间轴和输出轴会有比较高的旋转速度,输出轴的旋转频率在通常情况下会比输入轴高50-60倍,测量其带动的齿轮箱和发电机组的高旋转速度需要使用通用型加速度振动传感器。虹科无线振动传感器在低频以及高频范围都可以得到较好的测量效果,FFT频率可达到10KHz,提供最常见的组件和故障特征识别。

(3)高安全性、高可靠性的数据传输

虹科无线传感器采用Wirepas Mesh网络,保证了数据传输的安全性和可靠性。传感器打开后可自动连入到现场安装网关中,网关已预先配置好到云服务器连接。数据传输到云服务器中可通过全自动诊断平台得到诊断结果和维护意见。经过自动筛选或振动分析师审阅后,用户即可在预测门户得到所监控的资产、工厂健康评分。

(4)基于规则的智能诊断系统

虹科无线振动方案基于规则的智能诊断系统不仅可以对频谱峰值和频带的进行报警监测,而且能够将整个机器特定的基线数据加入数据库,每天获取全面的诊断振动数据,用于自动分析。虹科无线振动监测方案可以检测出风电机组中的以下几种故障问题:齿轮失效、齿轮磨损、叶轮振动、不平衡、不对中、轴承松动、结构共振、轴承磨损等。

五、总结

风电机组是一个复杂的机电综合系统,齿轮箱故障、电气系统故障和发电机故障是最主要的三种故障类型。虹科预测性维护方案能够对风电机组故障进行有效诊断和分类,有利于降低机组故障率、减少维修成本、提高风电场的经济效益。